Controllo di supervisione e acquisizione dati

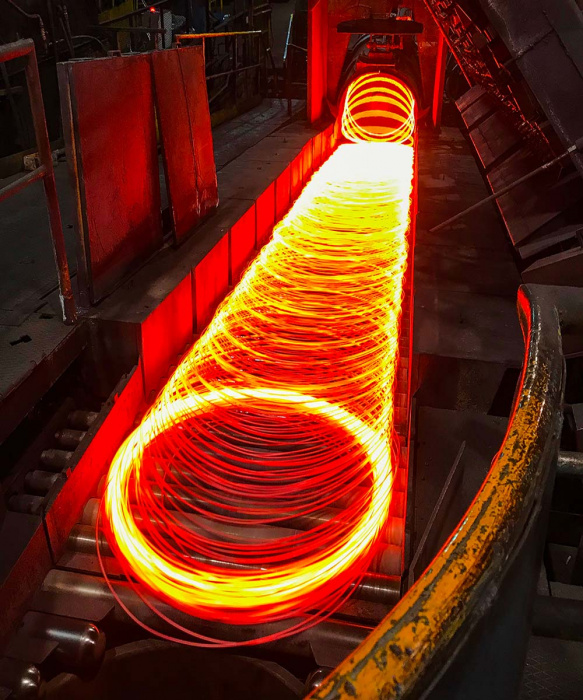

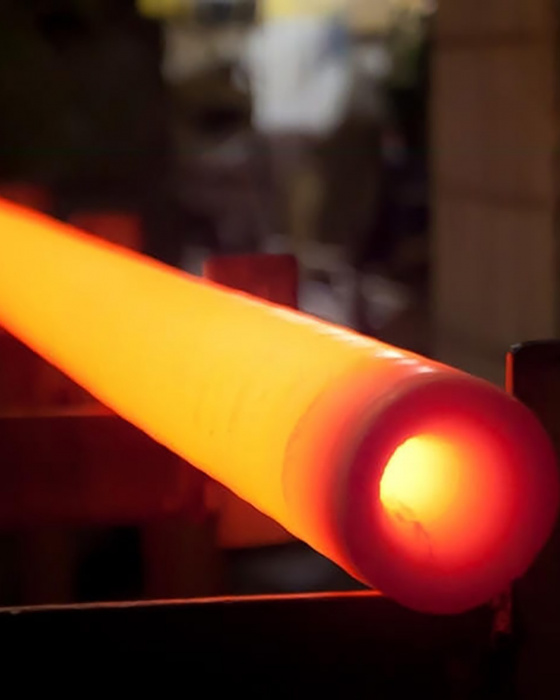

Massimizzando la gestione delle apparecchiature, la disponibilità di dati in tempo reale e la progettazione di interfacce HMI specializzate, i sistemi SCADA vengono utilizzati nel controllo della produzione a flusso continuo all'interno dell'ambiente di produzione dell'industria siderurgica, trasformando i tipi di macchinari e impianti dei clienti in uno strumento sotto controllo.

GESTIONE E PROGRAMMAZIONE DELLA PRODUZIONE

Un'integrazione agile e accurata in tempo reale dai sistemi aziendali all'esecuzione dell'impianto (e viceversa) è fondamentale per l'allineamento della strategia di produzione, l'esecuzione della produzione e le operazioni in tempo reale.

Ciò è possibile grazie ai caricamenti dei dati in tempo reale tramite opzioni cloud e aggiornamenti della visibilità in tempo reale della quantità, dell'ubicazione, dell'inventario del materiale prodotto, tenendo contro della capacità dell'impianto e dei materiali, della configurazione della linea o delle macchine presenti.

Tutto ciò permette di prendere decisioni rapide e pianificare cambiamenti in situazioni impreviste.

SISTEMI DI TRACCIAMENTO

AIC ha sviluppato il proprio sistema di tracciamento e livello 2, consentendo funzionalità avanzate come:

- Supervisione, monitoraggio e archiviazione dei dati di produzione

- Scambio dati relativo ad ogni diversa fase produttiva

- Reportistica e analisi della produzione

- KPI standard e personalizzati

- Gestione dei ritardi

- Interfaccia omnicomprensiva

- Livello 3 e sistemi informatici

Scopri nel dettaglio

ALLARMI ED EVENTI

Quando viene visualizzato un aspetto rilevante dell'operazione, viene immediatamente memorizzato come allarme o evento.

Tutte le informazioni come il comportamento delle variabili monitorate dal sistema come informazioni in tempo reale o memorizzate. Gli allarmi multilivello potrebbero:

- Solo avvertimento

- Allarmi in attesa o ritardati (terminare il processo di laminazione e non prendere altre billette fino a quando l'allarme non è attivo)

- Svuota e ferma (termina la rollatura e ferma tutte le macchine/supporti coinvolti dopo che la billetta è stata posata su un letto di raffreddamento)

- Arresto immediato o allarme istantaneo (guasto o condizione di intervento del componente, può portare alla funzione di rottamazione automatica sulla cesoia).

Tutti gli allarmi e gli eventi sono memorizzati sul server HMI e possono essere visualizzati dagli operatori nelle postazioni HMI filtrando solo gli allarmi/eventi richiesti.

SISTEMA DI GESTIONE DELLE RICETTE

Nell'HMI è integrato un sistema di ricette basato su SQL. Si tratta di un'applicazione web-based che può essere inclusa nell'HMI o può essere aperta da qualsiasi computer connesso alla stessa rete. Ha un amministratore utente che può essere definito come gli utenti che possono accedere al sistema e i loro diritti per creare, modificare, eliminare o scaricare ricette.

- Coprendo il funzionamento del laminatoio dall'uscita RHF al letto di raffreddamento. Ciò include supporti, cesoie e RT

- Possibilità di modificare e salvare le configurazioni mantenendo copie di backup originali delle ricette

- Possibilità di richiamare la ricetta del prodotto successivo e mostrare visivamente la differenza tra la configurazione corrente e la ricetta del prodotto successivo, anche mentre il sistema è in funzione.

GESTIONE ATTREZZAGGIO

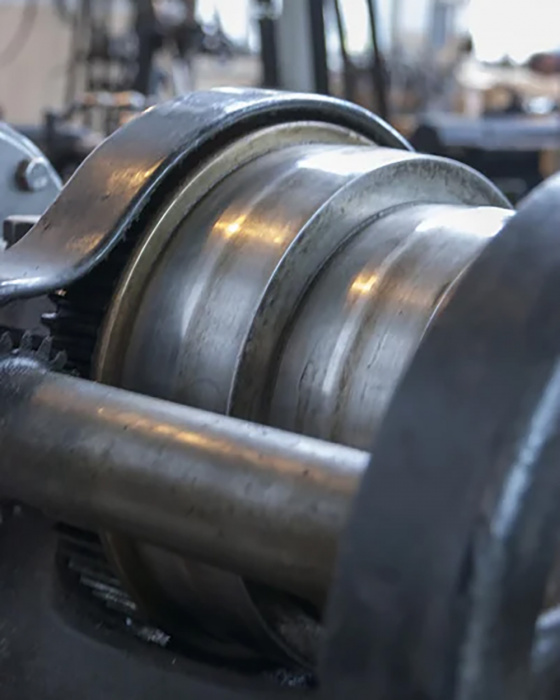

I moderni laminatoi tengono traccia della storia dei rulli e degli strumenti durante tutto il loro ciclo di vita. Tutti i dati rilevanti vengono acquisiti, elaborati e archiviati in collaborazione con l'officina di laminazione e gli impianti di produzione. Come architettura hardware, viene utilizzata un'architettura client/server.

Un sistema di gestione attiva del roll shop consente di risparmiare risorse e supporta la consegna e la qualità coordinando le attività interne dell'officina così come i fornitori esterni e automatizzando la raccolta dei dati dai PLC.

Realizziamo sistemi di gestione dei rulli personalizzati, strutturati in modo modulare e facilmente estendibili per le esigenze più stringenti.

VANTAGGI DEI NOSTRI SISTEMI